鉄塔の部品(部材と呼びます)は、一足飛びにはできません。

強度や構造の設計から、一つひとつの部材に落とし込まれるまでには、各部材の図面を引き、原寸大に書き出し、それを元に工場で作り上げる工程があります。

新しい鉄塔の部材。補修用の鋼管部材。

画面上のデータから、現実に取り付けられる製品を生み出す。当社の作品を作り上げる、メーカーとしての心臓部分です。

損傷した鉄塔の部材交換は、製作から十年以上の時間が経っていることがほとんど。厳しい天候にさらされた鉄塔の部材は、強風や豪雨、積雪や酷暑酷寒で少しずつ微妙に、新しく作成した時とはサイズが変わってきます。

新しい鉄塔の部材の図面を起こすこと。「鉄塔の今」を忠実に写し取り、「これからを支える」図面を作成すること。それらの図面をもとに当社の作品を形にすること。

それが我々製作部の役割です。

長い年月に耐え、損傷した鉄塔の部材を交換するためには、まず部材の現在の状態を把握することが必要です。

「今」を確実に写し取るために、対象になる鉄塔に実際に登って測定し、新しい部材を製作するためのデータを取得するのが、原寸測定です。

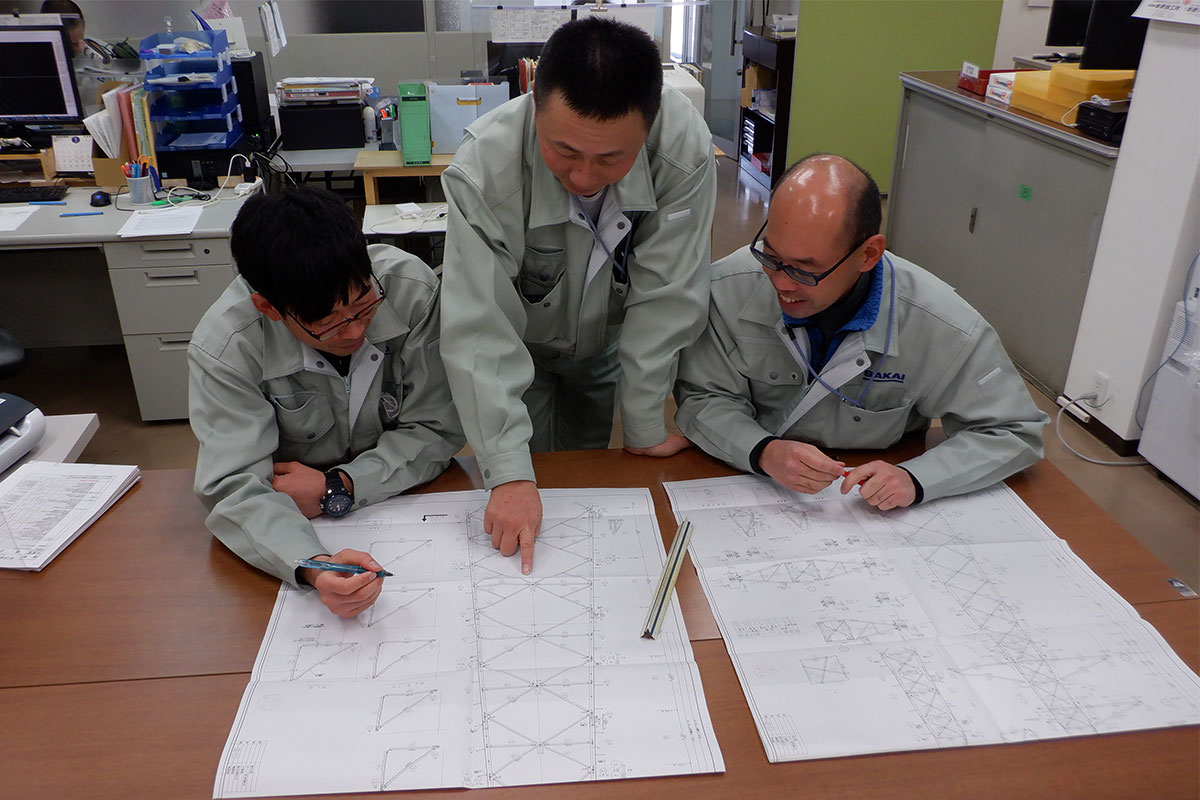

測定したデータを元に、実際に工場で部材を製作するための図面を作成します。

鉄塔全体の図面を確認し、個別のデータを元に、部材を製作するためのより細かなパーツの図面のデータを作成。

最終的にはプロッターから原寸大のフィルムを出力します。

原寸大のフィルムを元に、実際の鉄塔を構成する部材を製作します。

ひと口に製作と言っても、部材が完成するまでにはさまざまな工程がありますが、作業の基本は「切る」「くっつける(溶接する)」「歪みを取る」。

鉄製のパイプ(重いものは1トンを超えます)や鋼板(主に部材同士を接続するためのパーツ になります)を切断して、部材を構成する細かなパーツを作ります。

部材同士を接続するためのボルトを通す穴を開け、パーツ同士を溶接。仕上げに各工程でできる細かな歪みを補正して完成。大型の鉄塔であれば2トンに迫る部材を、作業の安全にも気を配りながら、日々作り続けています。

これは製作した部材を組み上げてみた状態。製作が完了したら、品質管理部に部材を引き渡し、検査を受けます。部材個別の検査の後、「仮組検査」と呼ぶ、試しに組み上げてみて確認する工程があります。仮組検査は品質管理部との共同作業です。